EDM 드릴링 머신 성능에 영향을 미치는 주요 작동 매개 변수는 무엇입니까?

2024.09.23

2024.09.23

업계 뉴스

업계 뉴스

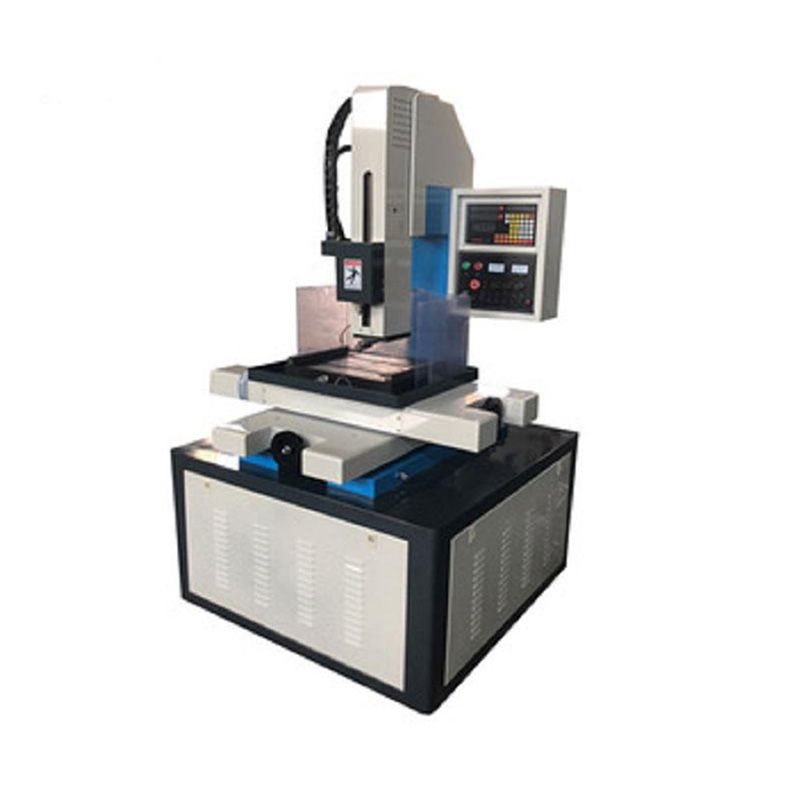

AN의 성능 EDM (전기 방전 가공) 드릴링 머신 몇 가지 주요 작동 매개 변수의 영향을받습니다. 이 파라미터는 정밀, 효율, 재료 제거 속도 (MRR), 표면 마감 및 전극 마모에 영향을 미칩니다. 이러한 매개 변수를 이해하고 최적화하는 것은 EDM 드릴링에서 원하는 결과를 달성하는 데 중요합니다. 다음은 주요 작동 매개 변수입니다.

배출 전류 (피크 전류, IP) : 설명 : 방전 전류는 각 전기 펄스 동안 흐르는 전류의 양입니다. 재료 제거 속도와 표면 마감에 직접 영향을 미칩니다. 효과 : 전류가 높을수록 재료 제거 속도가 증가하지만 더 거친 표면 마감과 더 큰 전극 마모가 발생할 수 있습니다. 낮은 전류는 더 미세한 마감 처리를하지만 시추 속도는 느립니다.

펄스 지속 시간 (정시, 톤) : 설명 : 펄스 지속 시간은 전기 방전이 활성화되는 기간을 나타냅니다. 마이크로 초 (μs)로 측정됩니다. 효과 : 펄스 지속 시간이 길면 더 많은 에너지가 배출되어 재료 제거 속도가 증가하지만, 더 거친 표면 마감과 더 큰 열 발생이 발생하여 드릴 구멍의 품질에 영향을 줄 수 있습니다. 펄스가 짧으면 표면이 더 미세하지만 가공이 느려집니다.

개방 회로 전압 (v) : 설명 : 개방 회로 전압은 방전이 발생하지 않을 때 전극과 공작물 사이의 전위차입니다. 그러나 더 거친 표면 마감과 더 큰 열 영향 구역을 유발할 수 있습니다. 낮은 전압은 정밀 드릴링을위한 미세한 제어 기능을 제공합니다.

플러싱 압력 및 유전체 유량 : 설명 : 유전체 유체 (보통 탈 이온수 또는 오일)를 가공 영역을 통해 플러시하여 공작물을 식히고 침식 된 재료 (파편)를 제거합니다. 효과 : 적절한 플러싱은 차단이 틈새에 축적되는 것을 방지하여 예술을 줄이고, 정확도를 줄일 수 있습니다. 높은 플러싱 압력은 잔해 제거를 개선 할 수 있지만 작은 전극을 불안정하게 할 수 있습니다.

간격 거리 (Spark Gap) : 설명 : 간격 거리는 전극과 전기 방전이 발생하는 공작물 사이의 공간입니다. 효과 : 더 작은 간격은 더 정확한 구멍을 생성하지만 단락이나 아크를 피하기 위해 신중한 제어가 필요합니다. 간격이 커지면 재료 제거가 증가하지만 정확한 결과를 덜 유도 할 수 있습니다.

전극 마모 속도 : 설명 : 전극 마모는 가공 중에 전극의 점진적인 침식을 나타냅니다. 효과 : 높은 전극 마모는 정확도에 부정적인 영향을 미치며 더 빈번한 전극 교체가 필요합니다. 적절한 전류, 펄스 지속 시간 및 유전체 흐름을 통한 마모 제어는 성능을 향상시킬 수 있습니다.

공작물 재료 특성 : 설명 : 하드 합금, 복합재 또는 더 부드러운 금속에 관계없이 가공 된 재료는 드릴링 성능에 영향을 미칩니다. 효과 : 더 단단한 재료에는 느린 가공 속도와보다 강력한 전극이 필요하지만 더 부드러운 재료는 전극 마모가 적을수록 더 빨리 뚫을 수 있습니다. 재료 전도도 및 열 특성도 성능에 역할을합니다.

기계 안정성 및 서보 제어 : 설명 : 서보 제어 시스템은 전극 위치를 조정하여 전극과 공작물 사이의 간격을 조절합니다. 효과 : 안정적이고 정확한 서보 제어는 일관된 간격을 보장하여 짧은 회로 및 아크를 최소화하여 표면 마감과 정밀도를 향상시킵니다.

이러한 매개 변수를 신중하게 제어하고 최적화함으로써 연산자는 EDM 홀 드릴링 머신의 정확도, 재료 제거 속도, 표면 마감 및 전반적인 효율을 향상시킬 수 있습니다.